Risoluzione dei problemi e correzione del sensore di sicurezza: guida all'installazione e compatibilità con i marchi internazionali

Che cosa è un Sensore di sicurezza?

Definizione e principio di funzionamento

Perché i sensori di sicurezza sono importanti

Guasti e cause comuni dei bordi di sicurezza

Sintomi tipici di guasto del bordo di sicurezza

Cause comuni di guasti

Risoluzione dei problemi e correzione del sensore del bordo di sicurezza

Risoluzione dei problemi dei sistemi di sicurezza cablati

Fase 2: testare la striscia del bordo stesso

● Accendere brevemente il modulo di controllo, impostare il multimetro su volt CC e controllare i terminali di ingresso di sicurezza.

Riparazione e sostituzione del sensore del bordo di sicurezza

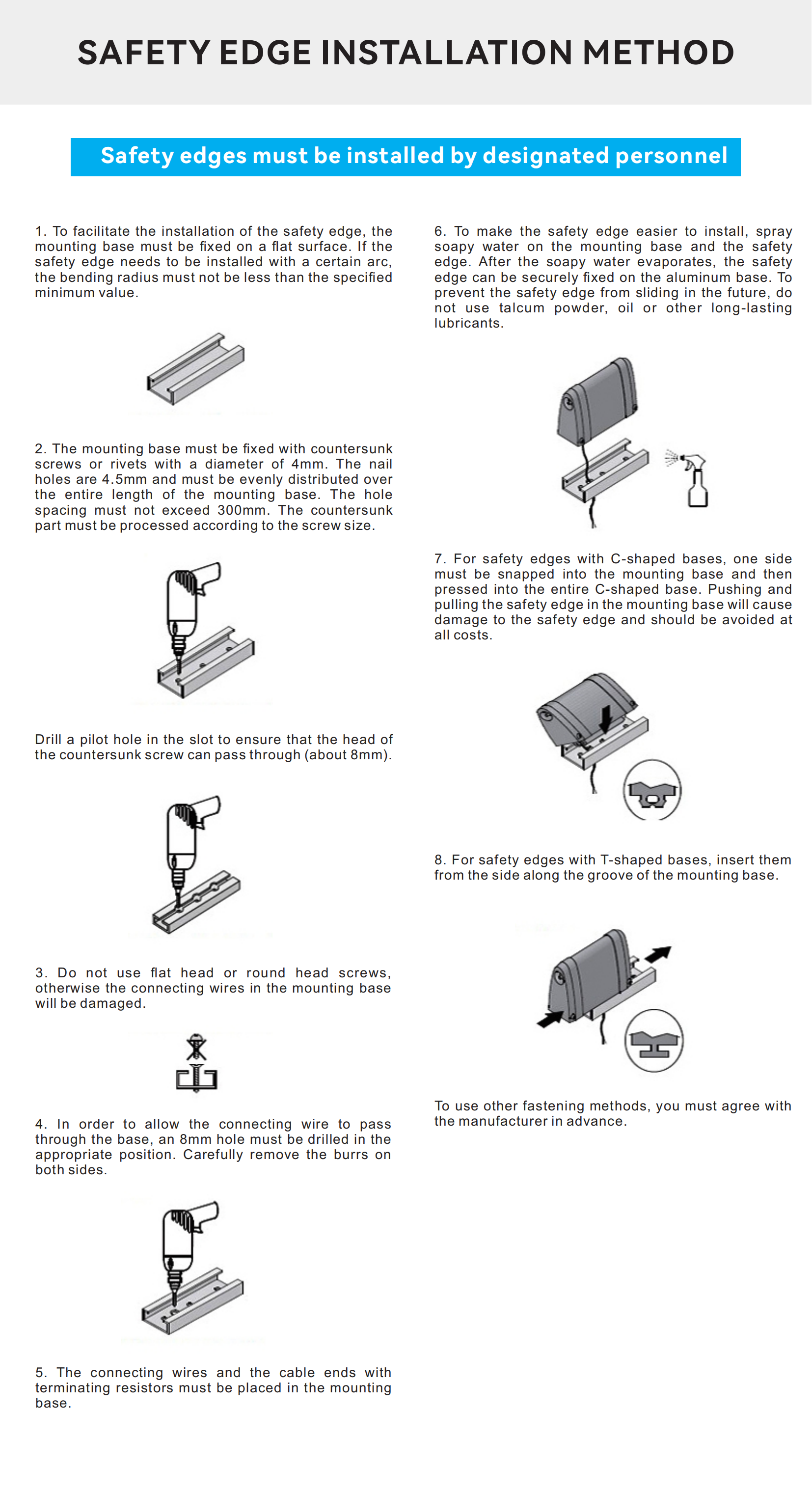

Installazione e calibrazione dei sensori di sicurezza

Selezione del sensore di sicurezza corretto

Guida all'installazione passo passo

3. Collegamento all'unità di controllo

Calibrazione e messa a punto

Confronto: sensori di sicurezza compatibili con marchi internazionali

| Caratteristica/Parametro | ABB | Soluzioni di sicurezza ASO | Mayser | OMRON | Pepperl+Fuchs | Automazione Rockwell | Schmersal | PADRE MALATO |

| Forza di attivazione | 63,4 N - 87,9 | 26 N - 89 N | < 150 N | 42 N - 78 N | 80 N | 13,5 N - 87,0 N | 22 N - 92 N | ≤25N o ≤100N |

| Larghezza della striscia (mm) | 30 millimetri | 15/25/30 millimetri | 15/25/35 millimetri | 15/25/35 millimetri | 25/30 millimetri | 25 millimetri | 25/30 millimetri | 15/25/35 millimetri |

| Protezione di ingresso (IP) | IP 65 | IP65 | IP65 / IP67 | IP65 | — | IP67 | IP67 | IP65 |

Materiale | TPE | TPE / EPDM | EPDM / NBR / CR | TPE / EPDM | EPDM | EPDM / NBR / CR | EPDM | TPE o EPDM |

Temperatura di esercizio | da -10 °C a 50 °C | da -10° a +55°C | da -10 a +55 °C | da -10 a 55°C | 5 ... 55 °C | -5…+55℃ | da -30°C a 140°C | -20 ℃ - +55 ℃ |

Cicli di vita meccanici | — | — | — | 1.000.000 di cicli min. | — | — | > 20.000.000 | >3.000.000 |